鍛件的冷卻,應按鍛件工藝規程規定的冷卻方法進行。鍛后熱處理應按有關工藝文件進行。可以按生產廠的工藝規程進行,也可按使用廠提出的工藝要求執行,但必須在簽定合同時注明。I、II類鍛件,必要時應提出工藝說明書,并應進行初始生產工藝、工裝的試驗,驗證合格后方可投入生產。I、II類鍛件應按鍛件圖號,建立質量檔案。

鍛件的切邊、沖孔、校正溫度應根據鍛件工藝規程的有關規定進行。鍛件表面應按如下的要求進行清理:表面清理應按工藝要求選用噴砂、拋丸、滾筒、酸洗或其他方法。清理后的鍛件表面質量應符合技術文件要求;鍛件表面缺陷允許清理,清理深度及深寬比按相應鍛件技術標準規定;采用酸洗清理時,酸洗溶液應按相應的技術文件進行定期化驗和更換。鍛件不允許酸洗過度。

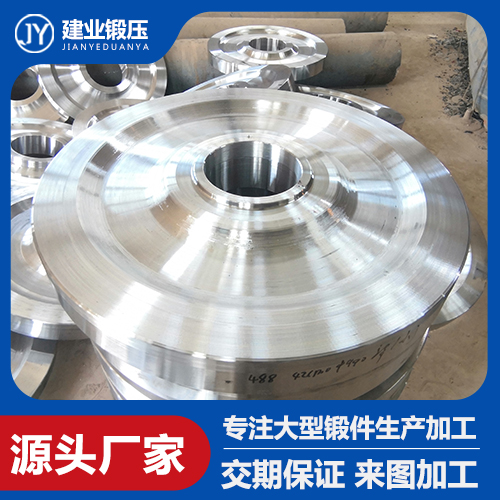

工序檢驗,建業鍛壓每批鍛件必須進行“首件三檢”制度,檢驗合格后方可正式投產。生產中嚴格執行自檢、互檢和專檢。

工序檢驗員應對生產現場進行巡回檢查,對鍛件加熱爐溫度的控制、鍛造操作情況進行監控,并定期抽檢鍛件的外形尺寸及表面質量。鍛件(或坯料)經檢驗合格后,檢驗員應在工序卡或記錄卡上簽字后方可轉入下道工序。

鍛造前的準備包括原材料選擇、算料、下料、加熱、計算變形力、選擇設備、設計模具。鍛造鍛件前還需選擇好潤滑方法及潤滑劑。

鍛造用材料涉及面很寬,既有多種牌號的鋼及高溫合金,又有鋁、鎂、鈦、銅等有色金屬;既有經過一次加工成不同尺寸的棒材和型材,又有多種規格的錠料;除了大量采用適合我國資源的國產材料外,又有來自國外的材料。所鍛材料大多數是已列入標準的,也有不少是研制、試用及推廣的新材料。眾所周知,產品的質量往往與原材料的質量密切相關,因此對鍛造工作者來說,必需具有材料知識,要善于根據工藝要求選擇合適的材料。建業鍛壓

算料與下料是提高材料利用率,實現毛坯精化的重要環節之一。過多材料不僅造成浪費,而且加劇模膛磨損和能量消耗。下料若不稍留余量,將增加工藝調整的難度,增加廢品率。此外,下料端面質量對工藝和鍛件質量也有影響。

微信咨詢

微信咨詢

備案號:

備案號: