不間牌號高溫鍛件的再結晶特性有所不同。例如,多數高溫合金的臨界變形程度為3%-5%,而GH135合金為4%-6%,鍛造時應使各處變形程度超過上述數值。

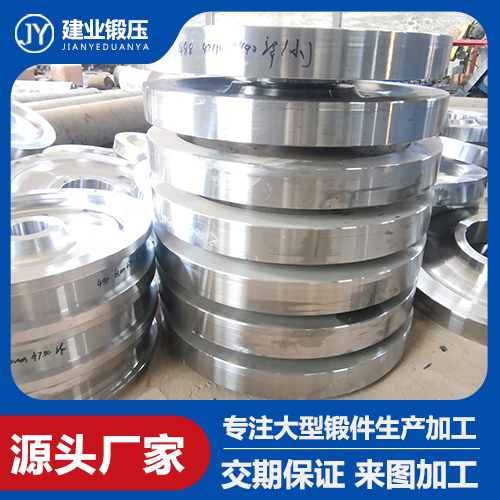

不同冶煉方法、不同爐號的同脾號高溫鍛件,由于化學成分的實際含量有差別,因此實際再結晶溫度和聚集再結晶溫度常常是不一樣的。強碳化物和金屬間化合物的形成元素碳、鉬、鈦等的影響更為明顯。例如,山西建業(yè)鍛壓鍛件廠生產和試驗證明:不冋冶煉方法、不同爐號的GH33合金,其適宜的加熱溫度在1070-U401C之間變化。因此應根據各批材料的情況采取具體的有效措施。

大型鍛件的斷面尺寸大,生產過程復雜,其熱處理應考慮以下特點組織性能很不均勻;晶粒粗細不均;存在較大殘余應力;一些鍛件容易穿產生白點缺陷。

為了保證鍛件的熱處理質量,在制訂工藝時選擇恰當的工藝參數是十分重要的。山西建業(yè)鍛壓鍛件廠目前鍛件熱處理工藝的制訂基本上還是以工廠的實際生產經驗為主。隨著科學技術的發(fā)展,通過計算來初步起地確定工藝參數,然后再通過生產實際來加以完善,在目前的技術條件下這是可能的。

鍛件回火時冷卻速度的控制很重要,主要考慮的因素是鍛件回火后的殘余應力,回火后冷卻速度的大小直接影響殘余應力值。經研究發(fā)現(xiàn)鍛件從回火溫度冷卻到室溫之間有一個彈塑性轉變溫度,這個溫度隨鋼種不同而有所變化,一般認為在400-450℃左右。殘余應力主要是產生在400-450℃以上的冷卻過程,鋼在400℃以上處于塑性狀態(tài),過快的冷卻速度將產生很大的熱應力,產生塑性變形,使殘余應力值增加。

在400℃以下時鋼已處于彈性狀態(tài),冷卻速度對殘余應力就沒有顯著影響。所以400℃以上要緩冷,400℃以下可以冷得快一些,必要時可在400-450℃之間等溫一段時間,會減小鍛件彈塑性狀態(tài)時的內外溫差,有利于減小殘余應力。對于一些重要的鍛件規(guī)定殘余應力值要小于屈服點的10%。

微信咨詢

微信咨詢

備案號:

備案號: